400-8800-268

一台6.6米长,涉及14个组装动作,CT只有4s的环形器智能快速组装设备从设计到发货,思瑞测量只用了短短的15天时间。

随着5G的快速发展,5G基站建设如火如荼,作为基站中重要的器件-环行器的需求量也将进入爆发增长的阶段。环行器是用来保证基站天线单向传输的隔离功能器件,结构复杂,由十几种元器件组成,包括:接地片,永磁体,中心导体,铁氧体,防旋体等。

这些要求被组装的产品零部件结构精细,包含有不同作用的多个原片,将原片冲压组装成一体后,其间缝隙要求是0.05mm,组装质量要求高。

依靠人工组装,效率低,主观性强,组装精度也无法保证,无法满足行业需求。如何快速完成十几种精密元器件的精密标准组装,成为了环行器生产厂家的痛点。

思瑞测量基于环行器组装过程中的痛点问题及高效生产追求,在15天内迅速完成一款高精度高节拍的智能组装设备,快速响应客户加急需求。

在2019年11月12号接到客户需求工程师去到客户现场进行考察,确切的了解客户需求,并在短时间内为客户量身定制环行器组装方案。整套方案设计比较复杂精密,交货期定在一个月之后的12月12号,11月14号却临时接到客户通知,由于生产需要,要求11月24号设备就要入场,这比原定时间整整早了半个多月。

后十天,机械设计部门24小时两班倒,一遍遍修改评审的图纸,不放过一点点的纰漏。采购部门马不停蹄的召集各个供应商,以保证所有物料及时到位。总经理及各个技术部门的技术主干,在现场进行指导,确保遇到问题可以快速解决。从高负责人,到整个生产环节相关的部门,全员上阵,迅速部署,同心协力打下这场难打的“战役”。

在思瑞整个团队的努力下,这台高精度,高节拍的环行器智能组装设备在15天内内完成“全自动生产组装线”设计出图后的备料到生产组装测试周期,顺利入厂。快速的反应速度,专业的团队,高效的作业,展现出了宝贵的“加速度”,为思瑞测量赢得了客户的高度赞扬和认可。

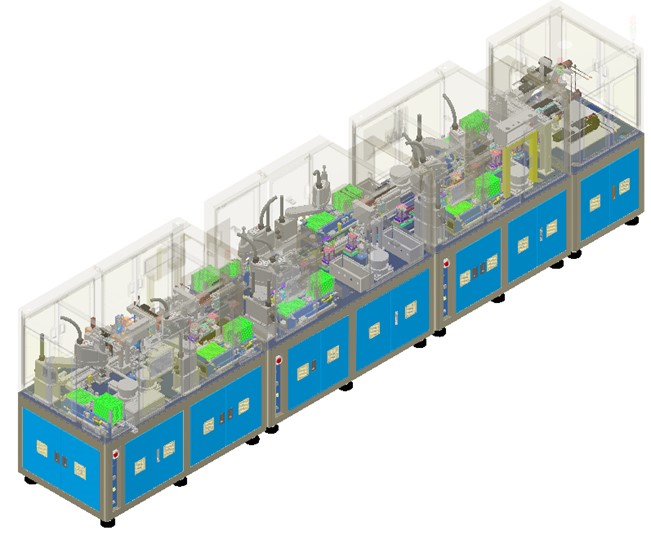

5G环行器自动组装方案长6.6m,宽1m,高1.7m,总共4单元拼接而成,包含振动盘上料,Tray盘上料,高速PPU组装,机械手组装,线体尾部自动焊锡。

方案涉及14种组装动作,环环紧扣,包括中腔自动上料,PIN针插入,接地片的组装,永磁体的组装,防旋体的组装,PIN针焊锡等。

视觉定位系统在料盘上料时进行精准定位,提高组装定位精度。确保后续组装的准确进行。

完成中腔组装后,采用转盘的方式,对三个工位的PIN针焊锡并进行高精度温度控制,环形器质量和安全性得到了进一步保证,完成后通过下料机械手,输送至皮带线完成下料。

通过全自动生产组装线,整个环节13个流程只要4s,CT时间短、自动化程度高,操作精细,产品质量与组装效率高。

5G建设将强势带动环形器等硬件需求的增长,5G环形器自动组装方案为生产组装规避了人工效率低、成本高带来的一系列问题。节约人力成本,保证产品质量的统一,提升整体质量管理和生产效率,帮助客户在5G市场中强占先机。

思瑞5G通信系统带状线环行器自动组装方案,采用多工位,高自动实现5G基站环形器智能组装,设备原装进口,自动化程度高,性能稳定,为客户降低生产成本,提升企业竞争力。

返回顶部

返回顶部