400-8800-268

管件是工业生产领域一类重要零部件,在汽车制造、航空航天、工程机械、能源重工、轨道交通等各个行业中均有广泛应用。但对于结构多样的弯管来说,受材质、加工条件等的影响,过高的废品率与检具淘汰率一直是困扰管件生产与检测的难题。

以汽车管件为例,作为一种安全要求较高的零部件,相应地对管件形状尺寸的精度也提出了较高要求,一般需要对管件进行全检,检测工作量巨大。在工厂生产过程中,通常会对每一种类的管件制作相应的检具,以达到批量全检的目的,但这种传统做法不仅耗时耗力,还存在诸如以下问题:

1、对于产品种类较多的管件制造商来说,不同种类的检具制作导致生产成本较高;

2、通过检具得到的管件检测结果不够准确、全面和直观;

3、检具在使用过程中容易磨损并产生微量位移,需要定期对各定位块的形状精度和位置精度进行检查维护。

那么,有没有一种简单高效的测量方案,可以全面满足各类管件产品的检测需求?下面结合实际的应用案例,向大家介绍三维激光扫描系统为管件行业带来的快速测量解决方案。

案例一:细小油管检测

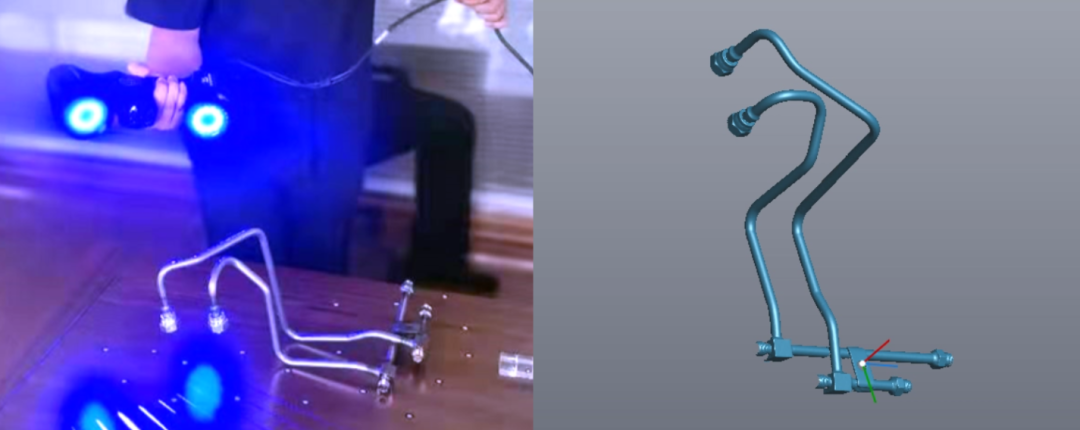

使用RigelScan智能手持式激光3D扫描仪代替弯管检具,对管径10mm的叉车油管进行测量,直接快速获取准确的弯管数据;同时利用扫描软件RigelScan里的管件模块可实现高效自动检测,并支持与弯管机无缝对接。

▲将管件放在贴有标志点的桌面上,使用RigelScan扫描,用时不到1分钟,即可得到完整的管件三维数据

▲利用扫描软件RigelScan里的管件模块直接进行数据分析,支持自动抽取管件特征并一键导出报告

![]()

▲RigelScan管件模块可将XYZ值直接转换为能被弯管机识别的YBC值,及时实现加工参数的优化调整

客户价值:

可高效精准获取空间转角、弯曲角度等管件全数据,补偿检具检测数据不够准确完整的问题,同时节省了检具的开发和维护成本;

与弯管机无缝对接,可在生产过程中实时监测,提供准确及时的管件加工指导,有效避免不合格管件的批量生产;

大大提升检测工作效率和工艺迭代效率,降低生产成本。

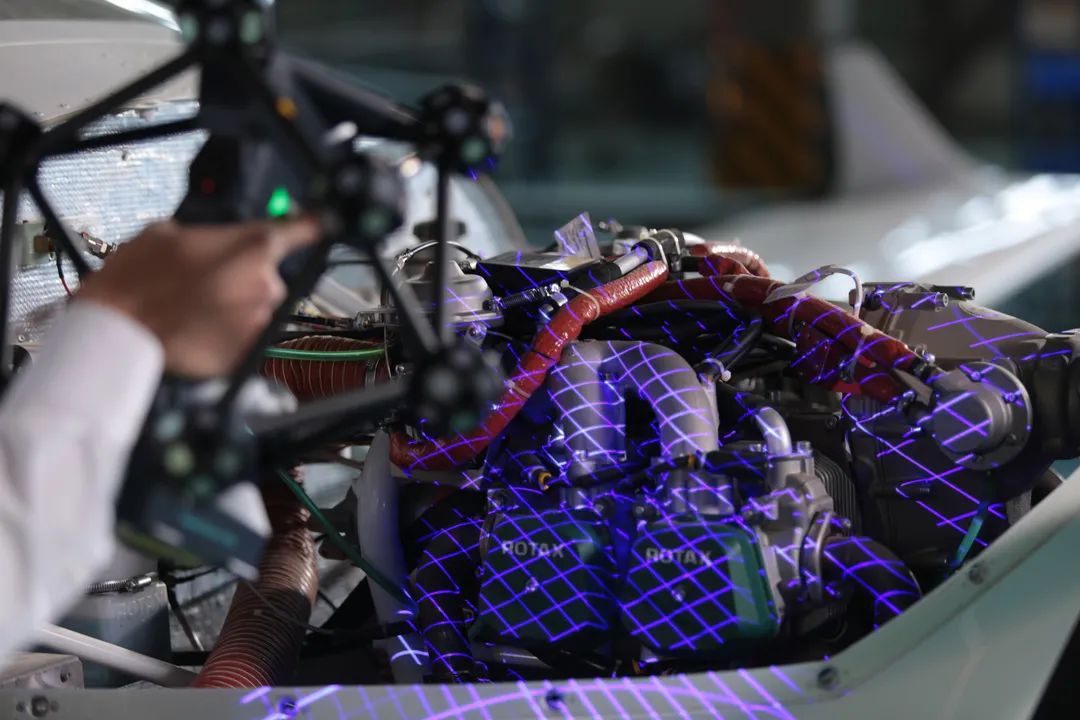

案例二:排气管/中冷气管检测

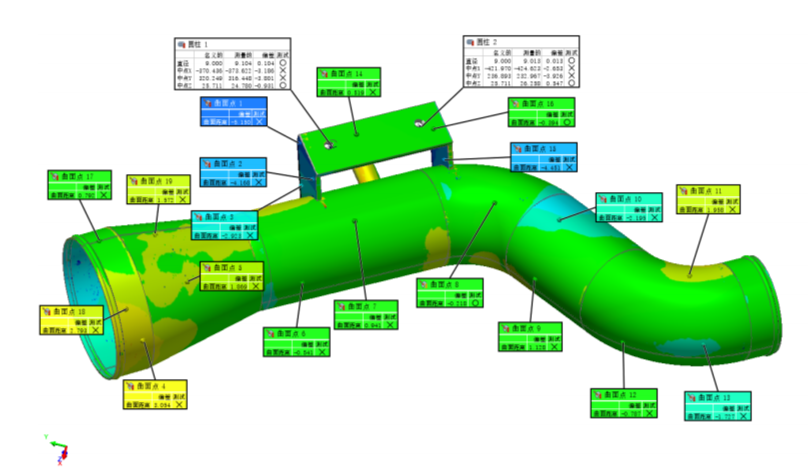

使用RigelScan扫描管径在45~150mm范围、形状不一的卡车排气管/中冷气管产品,结合PolyWorks软件检测管件产品的整体形变及弯曲角度、装配面、断面圆心偏差等。

▲在桌面及管件侧面局部粘贴标志点,用RigelScan扫描完一面后,将管件翻面,使用新组扫描功能完成拼接扫描,获取管件完整模型

▲将扫描数据和数模导入到PolyWorks软件进行检测,生成图文并茂的检测报告

客户价值:

一台设备实现多类管件产品的质量检测,可快速出具检测报告,协助产品验收,并能无缝衔接到客户的全自动生产线中,实现在线检测;

可以在管件安装过程中进行扫描,通过虚拟装配提前检查干涉状态,避免管件反复调装、拆卸变形;

另外还能满足客户对产品逆向的各项要求,尤其是针对没有CAD数模的旧零件,可以快速获取其三维数据。

1、RigelScan以灵活的手持激光扫描方式造就强大的环境适应性,可以随时随地开启高质量扫描工作;

2、RigelScan扫描速率高达135万次测量/秒,精度最高0.01mm,可在短时间内快速获取实物精准的3D数据,出色完成各类复杂管件(不受管径、材质、颜色等的限制)的数据采集;

3、扫描软件内置的检测模块支持各类不同类型尺寸与特征测量方式,并支持自动3D比对、注释、创建报告等功能;同时兼容PolyWorks等各种第三方软件,满足客户在不同场景下多种多样的检测需求。

返回顶部

返回顶部