400-8800-268

车架是车身的基体,它连接车身、悬挂与行驶系统,承载和固定汽车绝大多数的部件和总成,并使它们保持正确的安装位置,让汽车能够承受各个方面的载荷和冲击。目前汽车车架的结构形式有三种:边梁式车架、中梁式车架(或称脊梁式车架)和综合式车架。

车架纵梁是汽车底盘中最长的零件,底盘零件的装配孔均布置在纵梁上,其检测方法一直以盒尺、卡尺等工具对照二维图注逐一测量,存在效率低、精度低等问题。

客户此次需要检测的车架纵梁长度为7m,板料厚度为12mm,需要测量安装孔的位置及大小,模拟安装时两端变形量。

客户测孔技术要求:

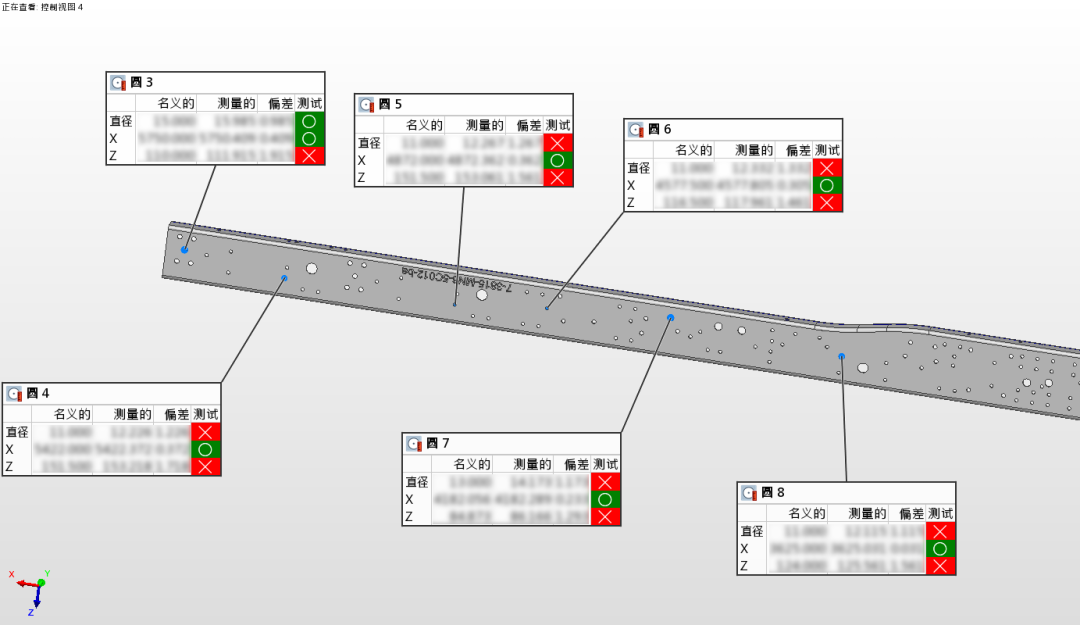

1、测量纵梁孔的位置度及大小,公差±0.5mm

2、要求七分钟之内测量300~500个孔位数据

使用AtlaScan多模式多功能量测3D扫描仪结合检测软件可以很好地满足这一需求。

AtlaScan多模式、多功能量测3D扫描仪

01、大范围、高速率、高精度、高适应性

02、全球首创孔位闪测功能,瞬间精准捕获孔位数据,测孔直径范围从3mm~50mm,测孔数量无上限

03、整体摄影测量功能,快速提高整车/大工件的扫描精度

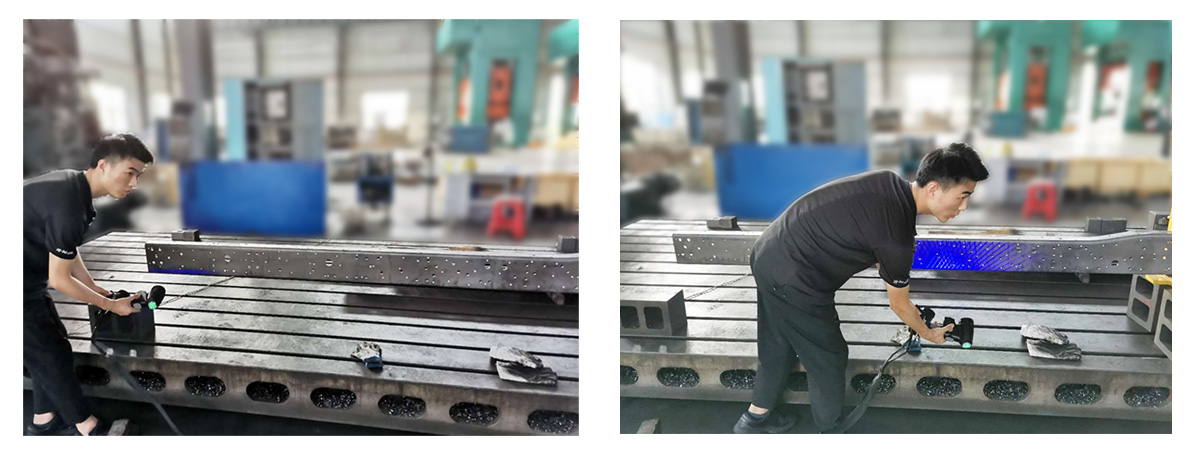

1、使用AtlaScan获取车架表面数据信息,扫描过程如下

扫描数据

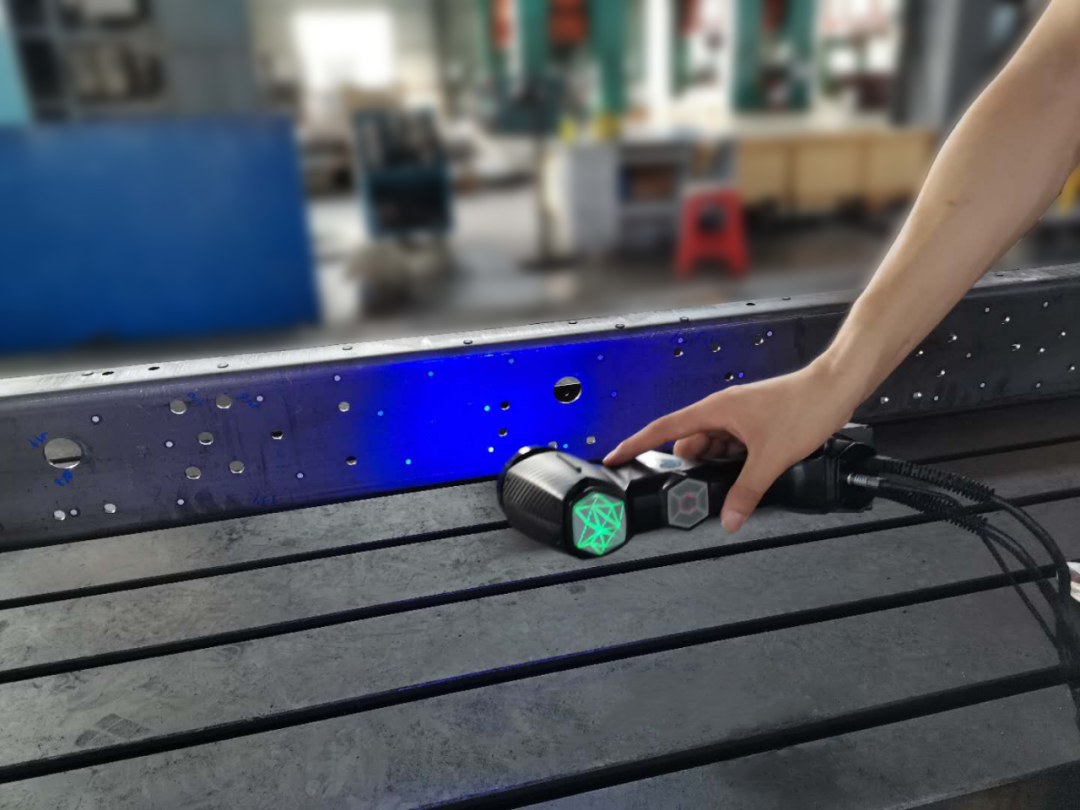

2、使用AtlaScan的测孔功能提取车架上的安装孔位,测孔过程如下

▲ 瞬间识别孔位,精准捕获孔位数据

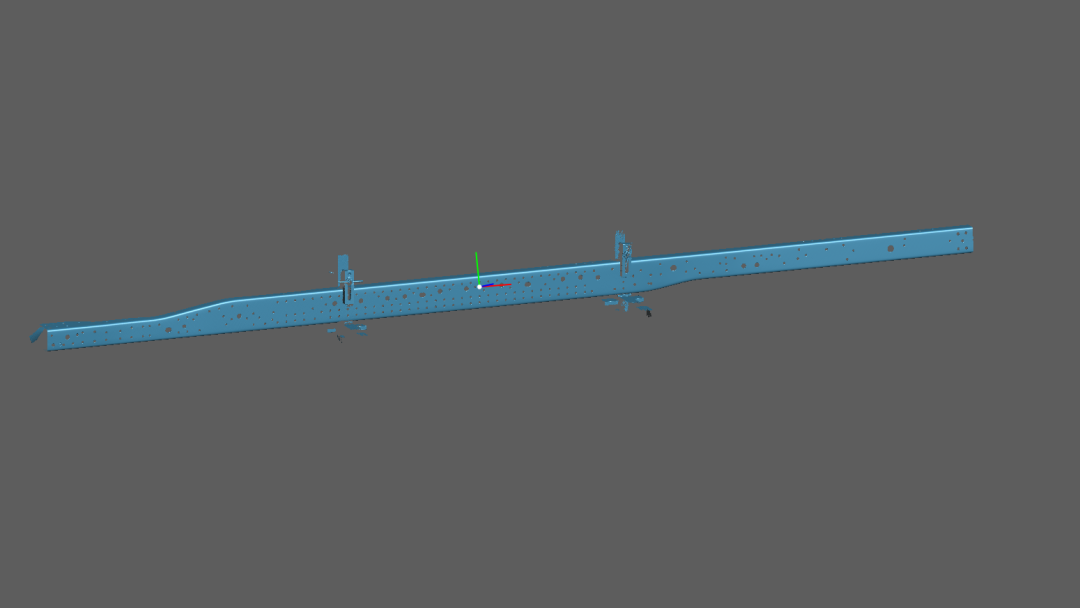

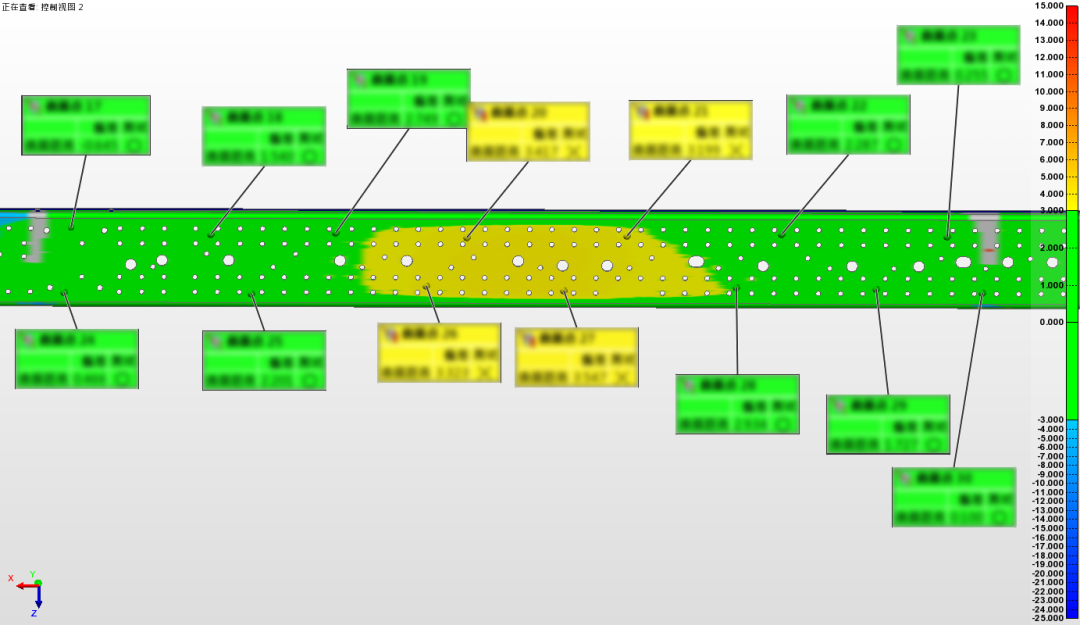

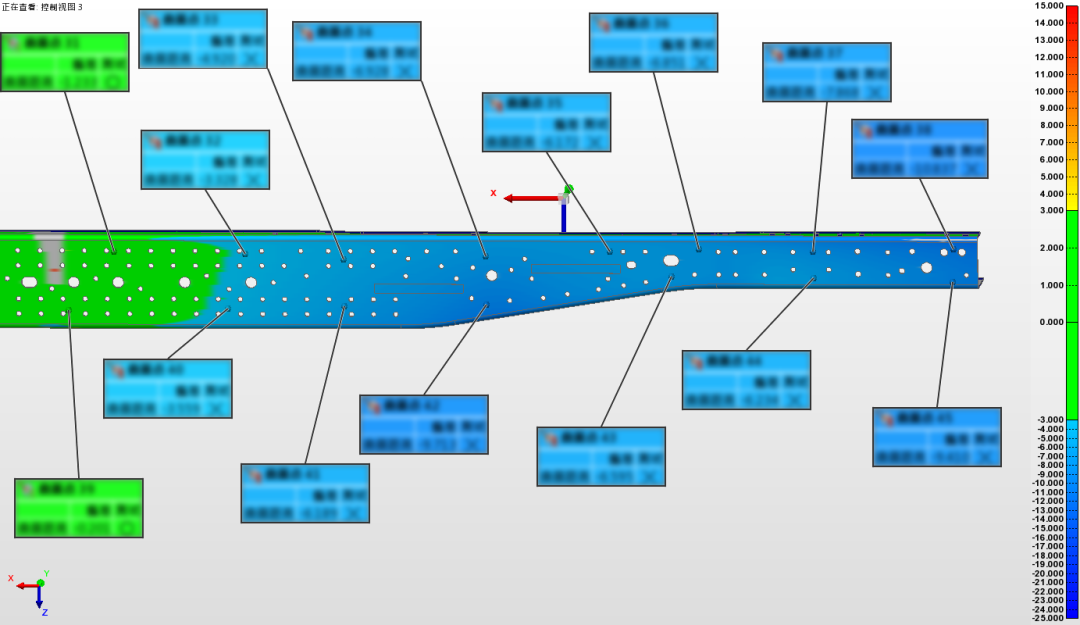

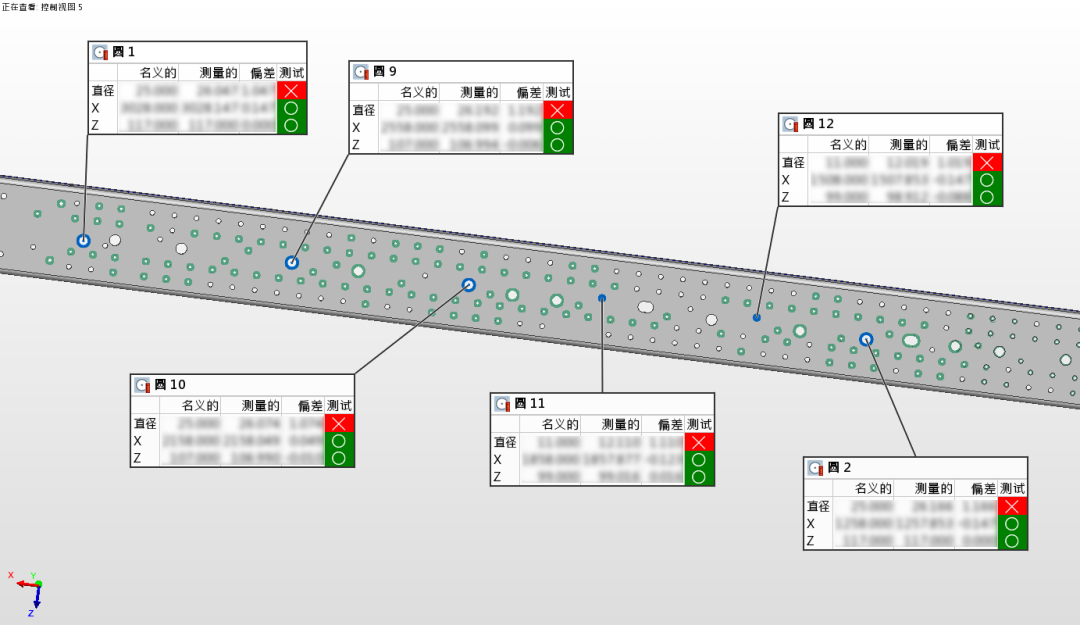

3、将采集数据与设计CAD模型进行测量分析,三维检测结果如下

测孔结果

总结

这一方案可实现孔位快速高精度检测,有效检测车架孔位是否满足设计要求,确保后续车架装配质量及其他部件装配位置精度。同时,型面检测结果能够更加精准地反映出模具加工精度和材料变形量,这些数据对前期加工分析都能提供很大帮助。

本次扫描4件车架,采集数据共计耗时45min,检测耗时30min,实现了车架纵梁检测过程的稳定性和高效性。后续还可升级自动化检测方案,极大地满足大批量、多品种的生产和检测需求。

返回顶部

返回顶部