400-8800-268

三坐标迭代法建立坐标系方法简介

建立零件坐标系,简单来说就是将机器坐标系和零件坐标系联系起来,让机器知道工件所在位置,以评价图纸要求的坐标值等。在检测过程中,建坐标系是重点之一,测量图形元素、位置度离不开它。建立坐标系的方法有很多,除了常规的3-2-1法外,还有迭代法、最佳拟合坐标系等方法。

迭代法建坐标系适用于叶片、薄壁件等工件检测,是一种不断用新值替代旧值的坐标系建立方法。其建坐标系原理与常规3-2-1类似,但迭代法其不同之处是通过基准点的实测值与理论值的比较来确定精度,因此迭代法必须要有数模或者带矢量的理论点。

有这几种特征工件,一般使用迭代法建坐标系,

1)至少六个矢量点

2)三个圆(不在同一条直线上)或球

3)五个矢量点一个圆

4)三个矢量点两个圆

5)三个矢量点一个圆一个圆槽。

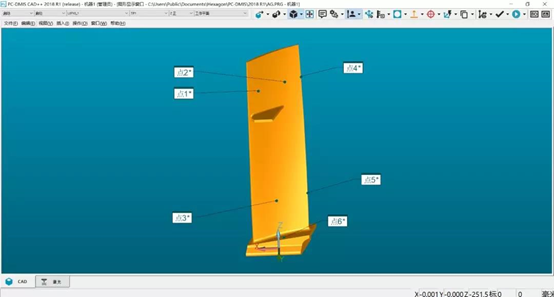

现以叶片工件为例,介绍最常用的六个矢量点建立迭代法坐标系的方法

(1) 手动模式下在数模上取点,尽量按照3-2-1原则使其两两保持尽量大的角度差,取至少六个点。

(2)全部执行一遍,按照图示点的顺序一一执行。

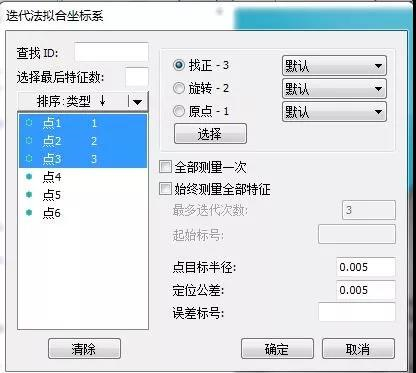

(3)插入-新建-坐标系,选择迭代法,按顺序选择特征(若采点数超过6个,可在找正选项内选择多个基准点)。

需要注意的是对话框中“全部测量一次”和“始终测量全部特征”的选项,我们需要进行选择。若选择全部测量一次,PC-DMIS会指导将测针移动到每个点的安全位置,然后自动运行一遍手动的矢量点。

始终测量全部特征,每迭代一次都会执行一遍建立坐标系所需特征。如每个特征的测量值处于理论值目标半径内,则会完成坐标系监理工作。如果判断超差,软件会再次测量坐标系特征,直到达到最大迭代次数或满足精度要求。

若选择始终测量全部特征,需与最多迭代次数、点目标半径配合使用,直至达到精度要求或次数上限;若达到次数上限还没达到精度要求,软件会给出提示。点击确定,坐标系建立完毕。在迭代次数较多时,在手动模式下需耗费较多时间。因此我们可在手动模式下执行一遍后,切换至自动模式,并在每个监测点加入安全点,再执行步骤(3),就会完成自动迭代工作。

始终测量全部特征:每迭代一次,都要重新自动执行一遍建立坐标系所需的特征;PC-DMIS会自动测量一遍特征,判断每个特征的测量值是否处于理论值的目标半径内,若是,建立坐标系结束;若判断超差,PC-DMIS会再次测量建立坐标系的特征,直至精度满足要求或者达到最大迭代次数。

返回顶部

返回顶部