400-8800-268

对于一件新产品的生产和研发而言,及时的质量反馈是非常重要的。在质量检测环节,提前完成测量程序编程,当零件加工完时能够快速切入检测任务,高效提升用户检测产品的质量效率。

概念:PC-DMIS脱机编程主要用于提高测量效率,在工件还没有加工出来或者还没有工件的时候可以进行导入3D模型后在PC-DMIS软件里编程,拿到工件后可以直接使用程序测量。

理解:需要在3D模型手动测量元素建立坐标系,建立的坐标系要与3D模型上的坐标一致,模型对齐后再进行自动测量元素。

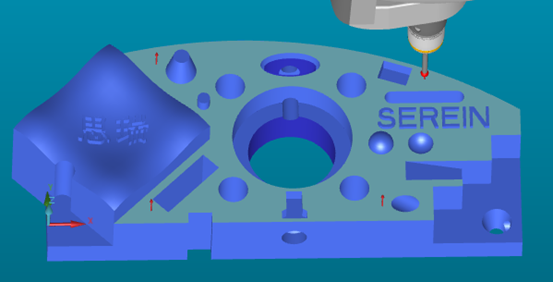

思考:选择零件装卡方式,适于测量。按照测量的需要定义测头系统和校正测头,并检查所有测头位置的校正效果(用测量标准球球心坐标的方法)。导入数模,观察数模,必须很清楚CAD模型坐标系是如何建立的,要求建立的工件坐标系必须与CAD的坐标系相同。

过程:

新建程序:选择适合的测头文件并校正测头,导入3D模型,观察3D模型上的坐标系,快捷方式(ctrl+f4)可以快速切换程序模式。(以面线线举例)

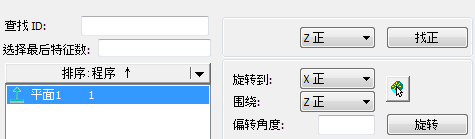

在基准平面上选取4点后按键盘上的end键可以生成面元素。(如有点在图上选错了可以使用快捷方式(alt+-)删除点)

基准平面先找正,插入-坐标系-新建(ctrl+alt+A)-选择平面找Z正-确定。

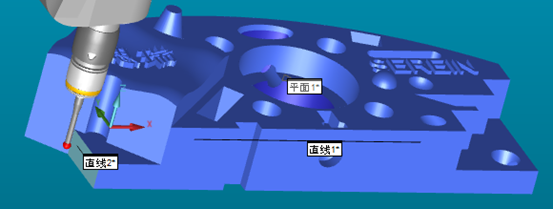

注意:在测量特征元素时,必须考虑元素的工作平面(即投影面),因此在测量完面后可以先建立一个坐标系,给以后测量特征一个正确的投影面(如装夹倾斜,线的投影面不再是Z+,而是工件上倾斜的平面),如不采用此分步建坐标系的方法,需在测量二维元素前手动先设定投影平面。

同样的方法在3D模型上选取两条直线

构造直线1与直线2的交点用作XY方向的原点

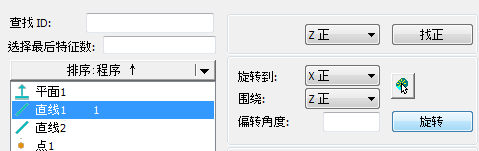

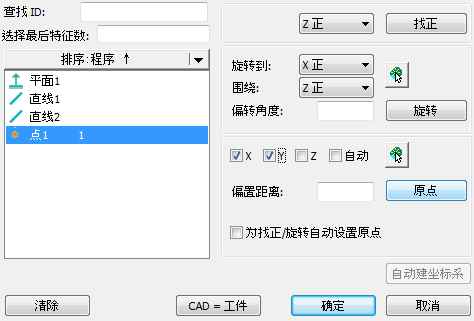

此时,有了第一轴线和参考平面,就可以进行建坐标系的第二步:旋转轴,即确定第二轴向。Ctrl+alt+A,选择直线1-选择旋转到的方向-点击旋转

确定坐标原点,选择面确定Z原点,点确定XY的原点,选元素-勾选元素确定的轴向原点-点击原点。建立好坐标系统后要点击(CAD=工件)才能进行模型与工件对齐

前期的手动建立基准坐标系已经完成,快捷方式(alt+Z)切换为DCC模式,F10设置好安全平面后就可以在3D模型上使用自动测量的命令进行选取元素测量。

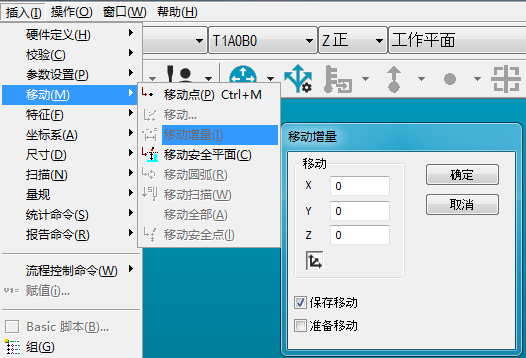

所有元素测量之后可以插入一个移动增量的命令把测头抬起来方便更换工件

返回顶部

返回顶部